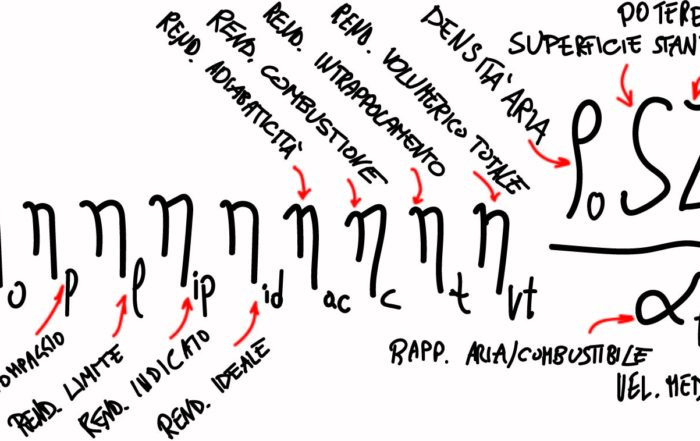

La formula della potenza

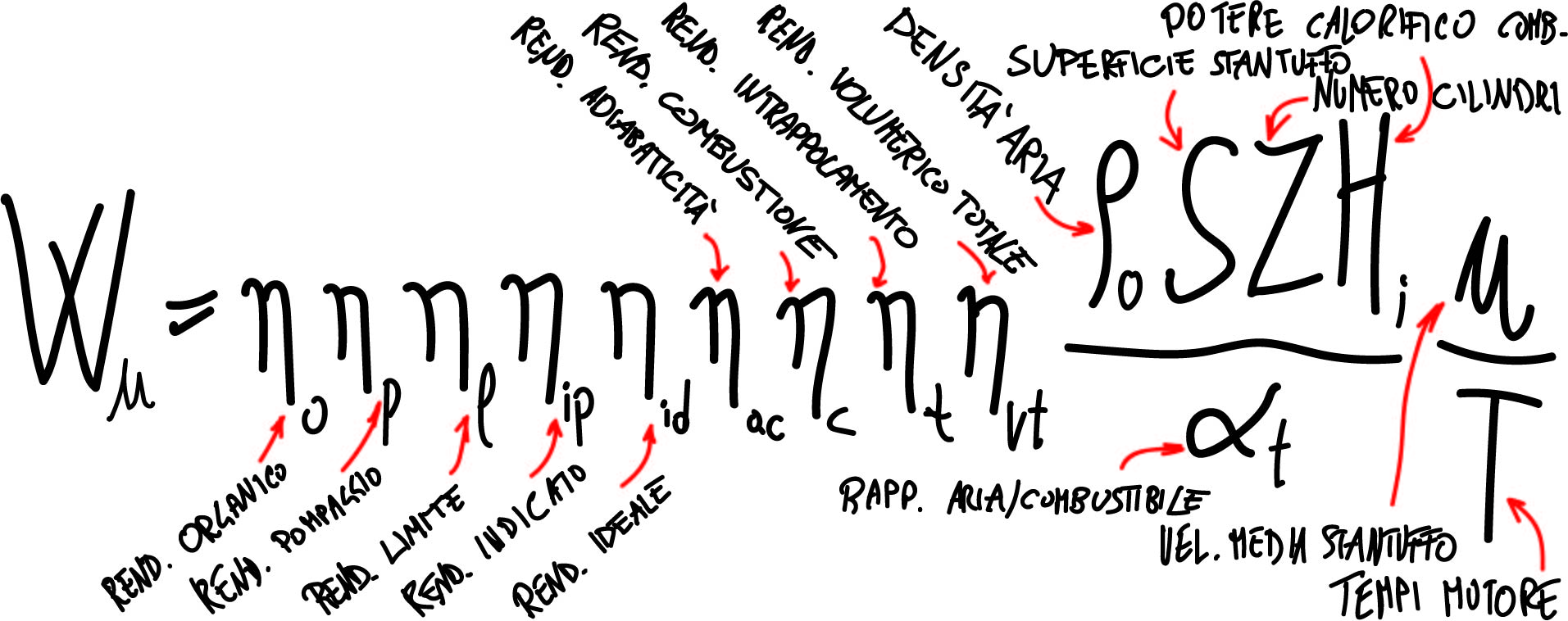

In questo articolo andremo ad analizzare la formula della potenza utile generata da un motore a 2 o 4 tempi. La formula parte dall'Adamo ed Eva della termodinamica, ossia il principio di conservazione dell'energia (che non è altro che il primo principio della termodinamica). Lo sviluppo di questo principio porta, in pochi passi, ad una delle formule più affascinanti della meccanica: la formula della potenza. Essa riassume quello che accade, nel bene e nel male, all'interno del motore ossia la generazione di POTENZA (il bene) e di CONSUMO SPECIFICO (il male). Tutto questo è contenuto in 16 termini che rendono la formula una "eccellente guida per il pensiero" [1]. Il massimo che posso fare per rendere onore a questa affascinante formula è quella di prendere la tavoletta grafica e scrivere, con la mia calligrafia da scaricatore di porto, ogni singolo passaggio matematico. Il buon proposito è quello, nel futuro, di poter dare una descrizione di ogni singolo termine, 16 pillole che possano stimolare la curiosità e portare il lettore ad approfondire la materia su alcuni testi sacri di cui parleremo nei prossimi mesi. Iniziamo dal bilancio energetico (per ogni ciclo): nel cilindro entra il calore totale Qt e dall'albero motore esce il lavoro utile Lu. [...]

Honda CB Four

restauro Honda CB500 Four 1975

BMW AirHead

ARTICOLI BMW 2 valvole

Yamaha RD 31k

restauro Yamaha rd 350 1985

La formula della potenza

In questo articolo andremo ad analizzare la formula della potenza utile generata da un motore [...]

Il Sig. Rossi cerca una moto

Tutto comincia con il ritrovamento di alcuni vecchi dépliant pubblicitari all'interno di un numero di [...]

Relè avviamento BMW barra 5

Il relè avviamento del BMW barra 5 si differenzia da tutti gli altri che equipaggiano [...]

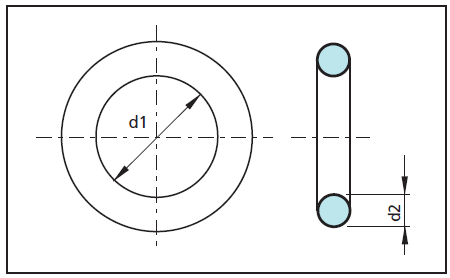

Breve descrizione degli o-ring

Partiamo dalla sua definizione: un o-ring è un anello di materiale elastomerico di forma toroidale [...]

Si ritorna al due tempi (Yamaha RD 350)

Avevo poco più di 18 anni quando acquistai la mia prima "moto da grandi". Era una [...]

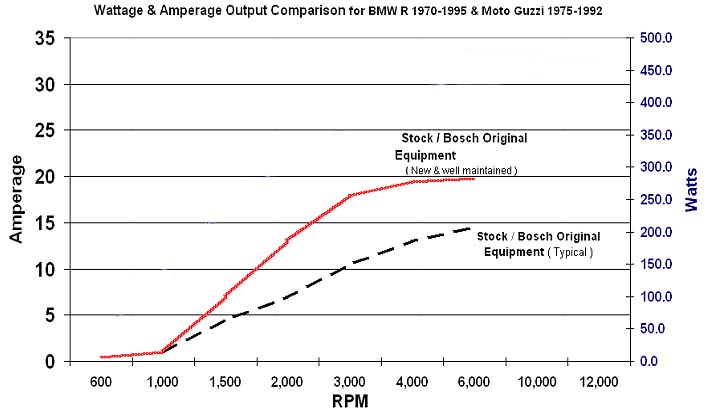

Circuito ricarica BMW 2 Valvole

In questo articolo parliamo del circuito di ricarica BMW 2 Valvole. Per andare direttamente all'articolo [...]

Controllo gioco guidavalvole Honda CB500 Four

Una volta smontata la testa e tolte le molle delle valvole sarebbe bene controllare il [...]

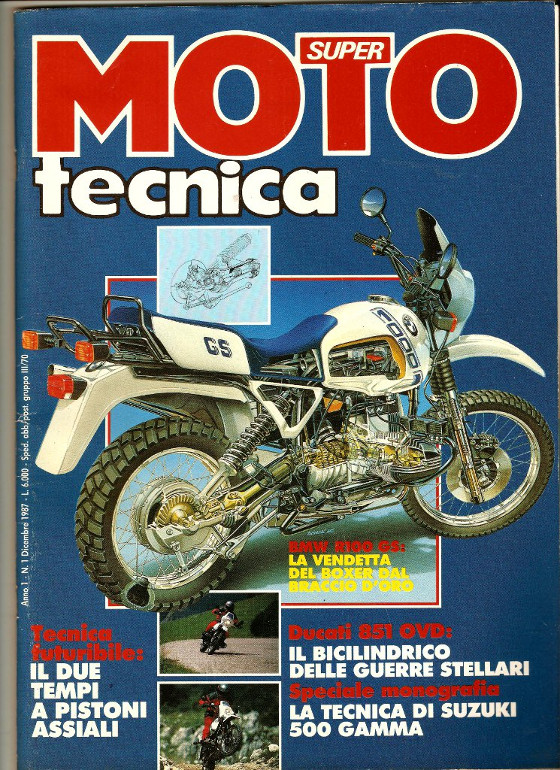

Super MotoTecnica

Mototecnica, o meglio, Super Mototecnica è una rivista (qui il [link]) uscita in edicola nel [...]

Controllo pistoni Honda 500 Four

Dopo aver rimosso il gruppo termico (si veda [questo] articolo) misuriamo adesso il consumo dei [...]

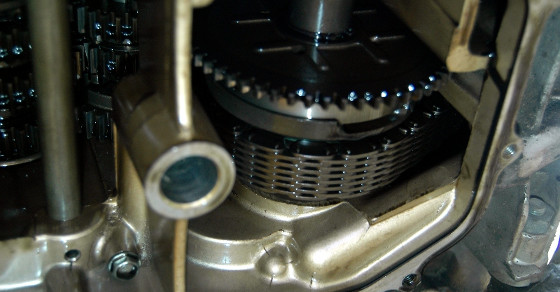

Catena primaria Honda Four

I motori della Honda CB500 Four hanno la catena primaria (detta catena Morse) che trasmette [...]

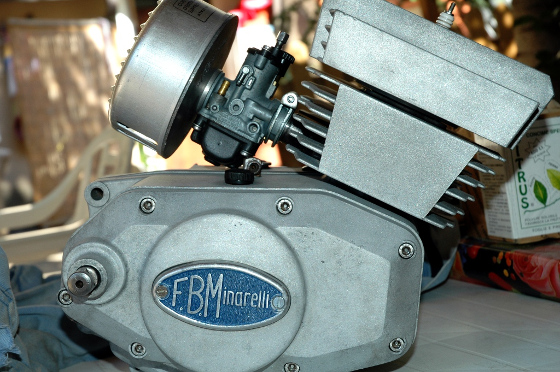

Minarelli Compact System

Minarelli Compact System - Sottotitolo: come spendere mezzo stipendio in preda a manie di acquisto compulsivo [...]

Testa Desmo Ducati

Ho visitato spesse volte il sito di Carlo Leoncini (che è questo [qua]) ed ho sempre ammirato la [...]

Equilibratura carburatori Honda CB500 Four

La procedura di equilibratura dei carburatori è abbastanza semplice anche se la prima volta può [...]

Vacuometro Carbtune

Dopo mille peripezie è arrivato finalmente il vacuometro della Carbutune. L'ho ordinato direttamente alla Morgan [...]

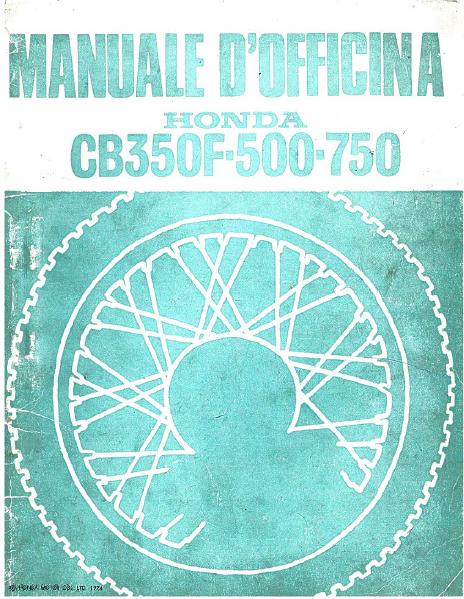

Manuale officina Honda CB500 Four

Circa un anno fa (2013) ho acquistato un manuale di officina del CB500 Four (che [...]