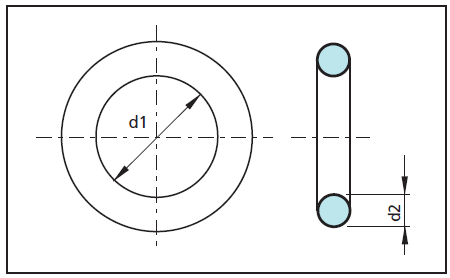

Partiamo dalla sua definizione: un o-ring è un anello di materiale elastomerico di forma toroidale che viene utilizzato come guarnizione.

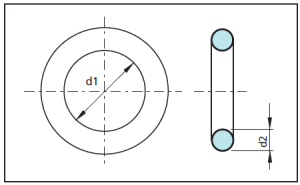

E’ stato brevettato nel 1937 dal danese Niels Christensen. Esso viene geometricamente caratterizzato da un diametro interno (d1), dalla sezione del toroide (d2), dalla sua durezza e dal materiale di cui è composto.

La sua capacità di tenuta dipende da vari fattori come la natura dei fluidi con cui viene a contatto e la conseguente azione chimica sulla mescola, la temperatura massima e minima di lavoro e la finitura superficiale delle sedi che lo ospitano. Un altro fattore importante per la tenuta è il dimensionamento, ossia la dimensione interna ed il diametro del toroide. Non per ultimi il tipo della mescola e la sua durezza.

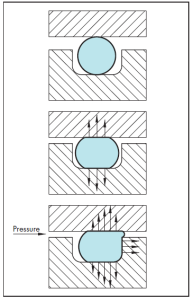

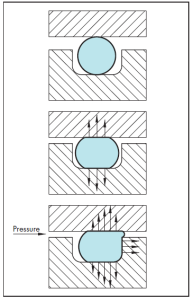

A proposito di durezza, essa viene misurata in Shore (Sh) ed è un parametro che indica la capacità di resistere all’estrusione: maggiore è la durezza e maggiore sarà la capacità dell’o-ring di rimanere nella sua sede anche in condizioni di pressione elevata (quindi non essere estruso). Per questo vengono usati degli anelli anti-estrusione per evitare che l’ o-ring venga espulso dalla sua sede. A fianco una figura con l’o-ring in condizioni normali, compresso e con estrusione. La durezza varia da 0 Sh (materiale più morbido) a 100 Sh (materiale più duro); per dare un’idea, nelle applicazioni motociclistiche di mia conoscenza gli o-ring hanno una durezza tra i 70 Sh ed i 90 Sh..

Tenuta statica/dinamica e compressione assiale/radiale

Si definisce tenuta dinamica quando c’è movimento tra le parti che sono a contatto con l’anello e tenuta statica quando non c’è movimento tra le parti del sistema (in ambito motociclistico la quasi totalità delle volte l’o-ring viene usato in condizioni di tenuta statica).

A causa della sua forma toroidale, l’o-ring può fare tenuta sia con sollecitazione assiale (prima immagine sotto) che con sollecitazione radiale (seconda immagine sotto):

In base alle parti che compongono il sistema, possiamo classificare la tenuta in tre diverse famiglie:

- Tenuta pistone (prima immagine sotto): o-ring precaricato radialmente

- Tenuta cilindro (seconda immagine sotto): o-ring precaricato radialmente

- Tenuta flangia (terza immagine sotto): o-ring precaricato assialmente

Nelle applicazioni di nostro interesse, ossia nel campo motociclistico, la quasi totalità delle applicazioni degli o-ring sono nel capo della tenuta statica, per cui d’ora in poi considereremo solo questo tipo. Per la sua progettazione esistono delle linee guida che andremo ad analizzare.

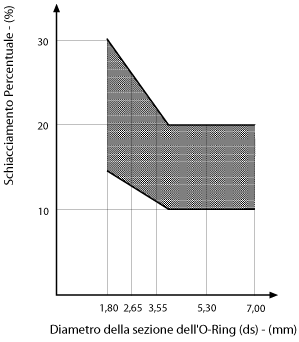

Nelle condizioni di tenuta l’o-ring viene compresso nella sua sede; il valore di tale schiacciamento deve essere attentamente calcolato in modo da garantire la corretta tenuta ed il buon funzionamento nel tempo. Sotto un grafico che mette in relazione lo schiacciamento percentuale con la sezione dell’o-ring. Si tenga conto che aumentando l’elasticità del materiale si deve aumentare lo schiacciamento percentuale per garantire una buona tenuta. Come si può vedere la compressione varia dal 10% al 30% e dipende dalla sezione dell’o-ring e dalla sua durezza.

Per quanto riguarda il diametro interno si raccomanda che sia leggermente più piccolo del diametro della sede. Tipicamente il valore di “stretching” varia dall’ 1% al 8% nel caso di applicazioni statiche. Di conseguenza il valore dell’o-ring si può facilmente calcolare moltiplicando per 0.98 il diametro della sua sede..

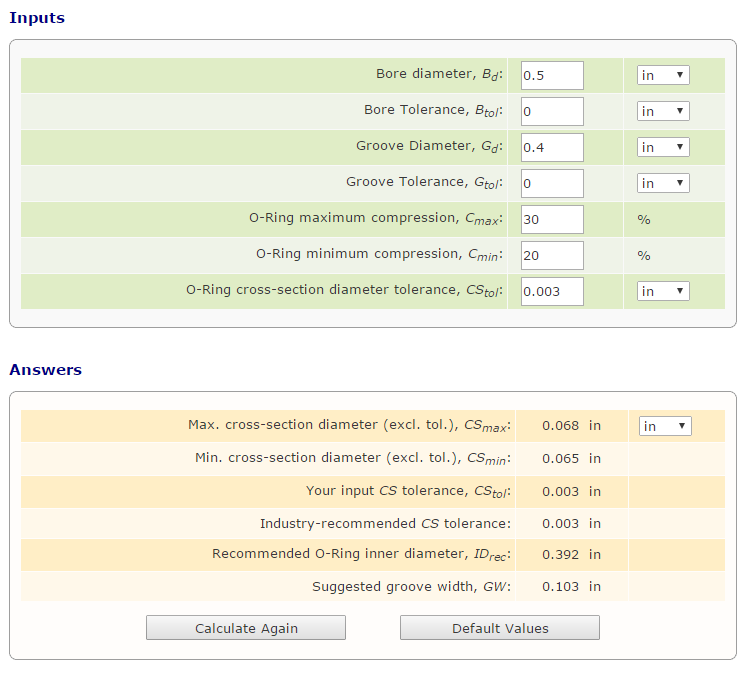

O-ring calculator

Qui di seguito il link ad un programma di calcolo dei valori dimensionali. I valori da inserire sono il diametro della sede dell’o-ring (groove diameter) ed il diametro del foro (bore diameter) dove fare la tenuta. I valori preimpostati della compressione sono tra il 20% ed il 30% ma possono essere modificati.

Sollecitazioni

Vediamo adesso le sollecitazioni chimico e fisiche a cui è sottoposto un o-ring e che devono essere considerate per poter scegliere la mescola più adatta. Tali sollecitazioni possono influenzare la caratteristiche elastiche del materiale e di conseguenza la sua funzione di tenuta.

Compression set: con questo termine si identifica la deformazione permanente a seguito di una compressione. Esso è influenzato dalle condizioni di utilizzo dell’o-ring e da tutte quelle azioni che modificano in modo permanente l’elasticità della mescola. Il fattore principale che influenza il comportamento elastico è l’invecchiamento che comporta una variazione della struttura molecolare e di conseguenza una riduzione delle proprietà elastiche. Come vedremo dopo, uno dei fattori che velocizza l’invecchiamento sono l alte temperature a cui può essere sottoposto l’o-ring. Un buon valore di compression set indica una stabile capacità di tenuta nel tempo. Sotto un disegno esplicativo del concetto di compression set: h0 è la dimensione iniziale, h1 è la dimensione sotto compressione , h2 è la misura una volta che la compressione è rilasciata.

Invecchiamento: l’invecchiamento dell’elastomero ha una grande influenza sulle prestazioni dell’o-ring. Oltre alla già citata temperatura anche le azioni meccaniche e gli agenti atmosferici aumentano l’invecchiamento del materiale. Questo perché i legami tra le molecole si vanno a modificare cambiando di conseguenza la caratteristica della mescola.

Temperatura: la temperatura ha un impatto sull’elasticità del materiale, oltre che essere uno dei fattori determinanti all’invecchiamento. Ogni mescola ha un coefficiente di dilatazione termica diverso: alle basse temperature perde elasticità e quindi la capacità di fare tenuta ed alle alte temperature si ammorbidisce aderendo meglio alle temperature ma risultando più soggetto all’estrusione.

Fluidi a contatto: i fluidi a contatto possono provocare sia un aumento di volume che una diminuzione. Nel primo caso il fluido penetra all’interno della mescola che ne fa aumentare di volume: questo può causare una modifica della struttura molecolare e di conseguenza una variazione dell’elasticità. Nel secondo caso il fluido si comporta come solvente disgregando i legami molecolari.

Materiali

Esistono vari tipi di materiale: NBR, FKM (conosciuto anche come VITON che però è il nome commerciale brevettato dalla DuPont Performance Elastomers L.L.C..), gomma siliconica, etc ed ognuno ha differenti caratteristiche di resistenza alla temperatura ad agli agenti chimici; inoltre, a seconda della mescola usata, avremo un anello più o meno resistente all’invecchiamento. Vediamo quelli maggiormente usati nelle nostre motociclette.

FKM: questo materiale è rinomato per l’elevata resistenza alle temperature e alle sostanze chimiche. Altri vantaggi rilevanti sono l’eccellente resistenza all’invecchiamento, agli agenti atmosferici, il basso compression set e l’ottimo comportamento a contatto con la benzina.

Limiti applicativi di temperatura: -15 °C -> +200/250 °C

NBR: questa mescola ha buone caratteristiche meccaniche quali: l’elevata resistenza all’abrasione, buona resistenza ai lubrificanti e ai grassi a base di oli minerali, agli idrocarburi alifatici, ai grassi ed agli oli siliconici. Buon comportamento a contatto con la benzina.

Limiti applicativi di temperatura: -20/-30 °C -> +100 °C

Di seguito alcune considerazioni:

- Quando sostituire un o-ring pulire attentamente le superfici di contatto: il canale deve essere ripulito dai residui del vecchio o-ring ed in generale da tutto lo sporco che si è depositato nel tempo.

-

Gentilezza in fase di montaggio! Usare grasso al silicone e stare molto attenti al non lacerare il toroide durante l’installazione. In alcuni casi, ad esempio nei getti , è bene evitare che l’o-ring entri a contatto con la parte “affilata” della filettatura; questo può essere evitato mettendo un giro di scotch sul filetto oppure un paio di giri di nastro di Teflon (quello usato in idraulica). Una volta montato verificare che non ci siano segni di torsione (questo può accadere più facilmente nel caso di OR di grandi dimensioni).

-

cercare di ritardare, per quanto possibile, l’invecchiamento limitando il contatto con agenti atmosferici; utilizzare mescole adatte a temperature più elevate (dove le applicazioni lo richiedono) ed avere la cura di lasciare un velo di grasso al silicone in fase di montaggio (ovviamente per un o-ring all’interno di un carburatore a contatto con la benzina a poco serve tale grasso).

- A volte sento dire: “vai alla ferramenta e vedrai che un o-ring ce l’ha”! A meno che non si sappia esattamente la misura ed il tipo di mescola da usare è una minchiata andare dal panettiere sotto casa! Ovviamente dipende da dove vano montati e quanto costerebbe rifare il lavoro per sostituirli di nuovo dopo pochi mesi.

-

Valutare attentamente quali sono i fluidi che entreranno a contatto con l’OR. Nelle applicazioni motociclistiche tipicamente i fluidi sono la benzina e l’olio.

FONTI:

- Altre informazioni sono disponibili sul sito della [Elastotech]

- Le immagini sono state prese dal sito della [Trelleborg]

Scrivi un commento